|

序言 |

隨著全球電動車產業快步成長,不僅掀起了傳統車廠創新變革的浪潮,同時也為動力電池市場帶來新一波規模商機。根據市場研究資料預估,全球電動車銷量將從 2020 年的 290 萬輛,成長到 2032 年約 4,730 萬輛,滲透率由 4.2% 提升至 44.6%,而動力電池的產業發展未來 10 年 CAGR 也將高達 19%。應用於電動車的動力電池,理想條件必須具備高能量密度、續航力長、充電速度快、安全性高、及達到可商業化的價格成本等。而對於下一世代的電池技術,碳排放也將成為考量重點。

車用電池技術主要有氫燃料電池和鋰動力電池兩種,前者因所需之配套設施包括加氫站建設、安全監測管理、氫氣運輸及儲存等成本過高,短期內較難普及應用。而鋰動力電池因能量密度持續提升,並且成本逐漸降低,目前已成為動力電池市場的主流技術。鋰動力電池根據其正極材料的不同,可分為三元鋰電池和磷酸鐵鋰電池,其中,三元鋰電池是採用氧化鈷鋰 (LiCoO2) 材料製作正極,由於有鎳、鈷等高活性元素,其能量密度相較以磷酸鐵鋰 (LiFePO4) 材料者來得高,也因此一直以來都是電動車應用上的首選,市場占比超過 60%。

|

然而,就長遠發展來看,三元鋰電池在應用上仍有安全性的隱憂,並且所使用的鈷、鎳等稀有元素,未來也可能會面臨資源短缺、原物料價格上漲的問題。相較之下,磷酸鐵鋰電池成份無毒無汙染,可大幅降低對環境之衝擊,並且鐵礦蘊藏量豐富、原物料價格波動小。除此之外,該材料也具有較高的使用壽命,充放電可循環使用可達數千次以上。雖然目前磷酸鐵鋰電池能量密度較低,但熱穩定性和安全性都相對較好,預期未來在市場上將很快超越三元鋰電池,成為電動車產業技術應用的主流。 閎康科技於本期特別邀請了在電池材料研究領域頂尖學者 杜正恭教授,為「 科技新航道 | 合作專欄 」撰文,全面介紹鋰動力電池的技術概況與發展趨勢,與讀者分享此一重要科技領域的學術研究進展。 |

|

閎康科技研發中心處長 陳弘仁 2022/06/15

儲能材料之應用 - 鋰離子電池過去、現在及未來展望

(正極材料篇)

杜正恭 教授

博士生:吳哲亞

國立清華大學 材料科學工程學系

-

|

鋰離子電池起源及歷史 |

|

2019年諾貝爾化學獎頒發給三位科學家,分別是來自美國德州大學的 John B. Goodenough、美國賓厄姆頓大學的 M. Stanley Whittingham 及供職於旭化成公司的 Akira Yoshino,表彰此三位科學家對於鋰離子電池發展的重大貢獻。 |

在現今社會中,不管是 3C 產品或是蓬勃發展的電動車,都少不了鋰離子電池。鋰離子電池最早起源於 1970 年代,科學家 M. Stanley Whittingham 發現鋰離子能儲存 TiS2 層狀材料中[1],藉由鋰離子在材料中進行 Intercalation 可有效儲存能量,反應式如下:xLi + TiS2 → LixTiS2,圖 1 為第一個鋰離子電池的充放電曲線圖,當時使用 TiS2 做為充放電材料時,電壓為 2V,由此開啟鋰離子電池的研發。

圖1 TiS2 在不同電流密度下充放電曲線圖[1] |

在 1980 年代,科學家 John B. Goodenough 開發出 LiCoO2 層狀陶瓷材料,以此材料作為正極材料,鋰金屬作為負極材料,使鋰離子電池能將操作電壓提高到 4V。1985 年科學家 Akira Yoshino 將 LiCoO2 正極與碳材料負極做成鋰離子電池,大幅度提升鋰離子電池的安全性;1991 年 Sony 公司正式成功發表第一個商用鋰離子電池,後續科學家們也提出各種可行的材料應用在鋰離子電池中,如正極的 LiFePO4 與 NMC (鎳鈷錳金屬氧化物),及負極的人造石墨、MCMB (Mesophase Carbon Microbeads) 與 Si。

|

鋰離子電池構造 |

|

鋰離子電池主要由正極材料、負極材料、電解質及隔離膜四個部分組成 (圖2)。正極材料及負極材料決定了整個電池的操作電壓及能量密度;電解質主要由有機化合物 (如EC、DEC、DMC) 及鋰鹽 (LiPF6、LiClO4) 所組成,負責傳導鋰離子穿梭於電池中;而隔離膜由高分子所構成,防止正負極直接接觸導致短路。 充電時鋰離子會從正極材料脫出,藉由電解質傳導並嵌入到負極材料中;反之,放電時鋰離子從負極材料中脫出返回到正極材料中。在充放電後,電池會因表面形成 SEI (Solid Electrolyte Interface) 導致阻抗提升,使電池的電容量在使用後越來越低,各個材料也面臨應用成本壓力,因此提出有效手法提升鋰離子電池的循環壽命及能量密度成為目前開發的首要目標。 |

圖2 鋰離子電池結構圖 |

|

正極材料 |

在最廣泛使用的正極材料中,主要可分成三大材料 (圖3),包含橄欖石結構材料 (LiFePO4)、層狀材料 (LiCoO2、NMC811) 及尖晶石結構 (LiMn2O4)。

|

圖3 鋰電池正極材料三大結構及特性 |

|

正極層狀 NMC811 材料的性能改善 |

第一個商用鋰離子電池 LiCoO2 具有良好的有序性、結構穩定以及高導離子和導電性,然而在充放電過程中由於 Co2+ 的 p 軌與能量和 O2- 重疊,放電時 O2- 會還原產生氧氣,導致材料崩解、電池膨脹,只能提供理論電容一半的電容量。改用鎳取代鈷作為材料主體,可以避免氧氣產生,從而保持電池工作電壓又能降低成本。幾十年來,已有許多類型的 LiNiO2 被提出作為正極材料。在文獻中可將高鎳三元的正極材料失效機制分為以下四點:

1.Ni2+ (0.69Å) 和Li+ (0.76Å) 具有相似的離子半徑,部分鎳會以 Ni2+ 的形式存在,並佔據 Li+ 位置 (圖4a)[2, 3]:

Li/Ni 混排效應發生在材料合成過程中 (圖4a),在循環測試時更為嚴重。陽離子混排會導致結構崩解和電化學性能,Makimura[3] 的團隊針對不同比例的鋰含量進行電化學測試,發現鋰的缺失會造成循環測試上的不穩定 (圖4b),而在鎳離子擴散至鋰離子的位置時,鎳會擋住鋰離子在充放電時的通道,造成充放電後的極化現象越來越大。

圖4 (a) 鋰鎳混排的結構示意圖 |

(b) 不同鋰含量的 NCA 粉末在 0.1C 下進行循環測試[3] |

2.正極材料表面的氧空缺使得材料表面不穩定:

針對不同燒結氣氛進行實驗探討[4],機制圖如圖5a,可觀察到不同氧分壓下會造成局部氧空缺,使電化學性能有所變化,而越高的氧分壓 (純氧下燒結) 可以得到最佳的電化學性能。

圖5 (a) NMC氧空缺示意圖 |

(b) 不同氧分壓燒結 NNC 粉末在 1C 下進行循環測試結果[4] |

3.材料表面接觸空氣中的二氧化碳及水氣後,表面析出碳酸鋰並使表面結構轉換成氧化鎳 (NaCl 結構)[5-7],使鋰離子在遷進遷出產生極大阻抗:

NMC811 粉末儲存在大氣下 30 天後進行電化學性能的測試[5],對粉末進行水洗製程,並進行電化學性能量測 (圖6),可觀察到 W2 的電化學性能相對其他樣品更為穩定,主要是水洗製程後新增一退火製程,以抑制材料結構表面析出相生成。

圖6 (a) 水洗製程前後與退火溫度對於循環充放電的影響 |

(b) 不同樣品在 CC-CV 模式測試下的高電流充放電性能[5] |

4.在充放電過程中,材料發生體積變化,材料在充放電之後形成許多微小裂痕[8],使得表面結構形成更多氧化鎳結構:

|

針對粉末充放電前後進行電子顯微鏡觀測 (圖7),發現表面除了生成許多細小裂痕,使電化學行為產生變化外,充放電時的極化現象變得更為明顯。 |

圖7 材料在充放電前後 SEM 影像及示意圖 |

為了優化電化學性,改善粉末表面結構及降低鋰鎳混排能是首要之務。近年來,已有許多研究提出解決方案,可分為以下四種:

1.摻雜元素 (Mg[9, 10]、Mo[11]、Zr[12]、Ti[13]):

利用鎂離子進行參雜[9, 10],在 0.5C 的測試下,350 圈後仍維持 81% 的 retention (圖8a),且開發出低鋰鎳混排的高鎳正極三元材料 (圖8b)。

圖8 (a) NMC 粉末經過鎂離子參雜前後的循環充放電性能 |

(b) NMC 粉末在鎂離子參雜後的 XRD 分析結果[9, 10] |

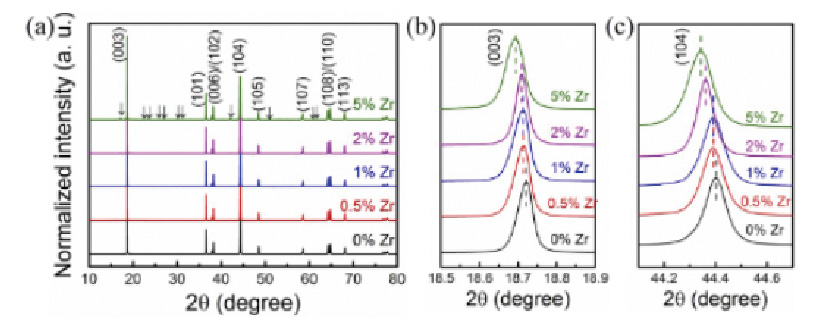

利用鋯離子進行參雜[12],發現在鋯離子參雜後使 003 的面間距產生擴張 (圖9a),降低鋰離子在遷進遷入的能量障礙,得到更優異的快速充放電能力。

圖9 (a) NMC 粉末在鋯離子參雜後的 XRD 分析結果 |

(b) NMC 粉末經過鋯離子參雜前後的循環充放電性能[12] |

2.表面披覆 (氧化物:Al2O3[14]、Li2MnO3[15, 16]、Li2TiO3[17, 18]及SiO2[19-21])、氟化物:AlF3[22, 23]、磷酸化合物:LiMnPO4[24]):

|

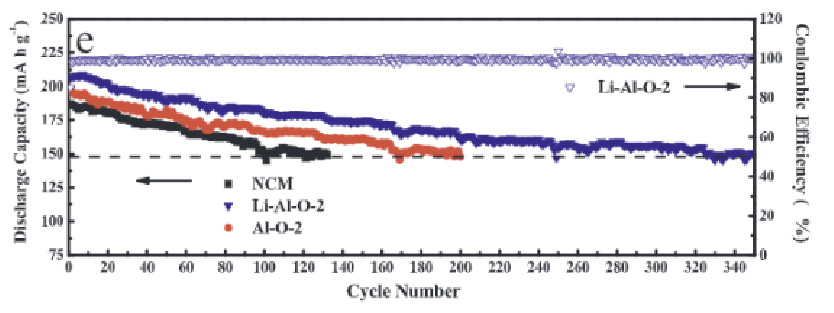

NMC622 粉末利用水熱法進行表面披覆開發,披覆 Al2O3 和 LiAlO2[14] 兩種材料後,探討電化學行為及其穩定度。圖10a 為表面披覆 Al2O3 的穿透式電子顯微鏡影像,圖10b 是表面披覆 LiAlO2 的穿透式電子顯微鏡影像,可觀察到披覆的厚度約為 1 奈米左右,而 LiAlO2 材料本身具有一定的導鋰離子能力,在充放電的結構穩定性及快速充放電的表現性比 Al2O3 包覆來得更為優異 (圖10c~e)。 |

圖10 (a) NMC622 粉末表面披覆 Al2O3 穿透式電子顯微鏡影像 (b) NMC622 粉末表面披覆 LiAlO2 穿透式電子顯微鏡影像 |

(c) 0.2C 充放電結果 (電位窗 2.7~4.7V vs Li/Li+ ) (d) 不同電流密度充放電結果 (電位窗 2.7~4.7V vs Li/Li+ ) |

(e) 0.2C 充放電結果 (電位窗 2.7~4.5V vs Li/Li+ )[14] |

利用熔膠凝膠法將 NCM532 粉末進行表面改質[22, 23],再披覆適當量 AlF3 時,可以有效提升材料的充放電能力,但在過量添加後就會使性能大幅度衰退(圖11a~b)。

圖11 (a)不同披覆量的高電流充放電能力 |

(b) 0.1C 的充放電曲線圖[22, 23] |

3.表面處理技術:

表面手術 (surface surgery)[25] 即通過用 Na2S2O8 將材料表面的鎳氧化,並形成完整有序的層狀結構。當表面的 Ni2+ 氧化成 Ni3+ 後,降低了陽離子混排程度,且表面結構被重組形成有序的 β-NiOOH 層 (圖12a~d),進而增強鋰離子遷入遷出的順暢度,在改質後 100 圈充放電後仍保持 80% 的維持率 (圖12e)。

圖12 穿透式電子顯微鏡影像 (a)前驅物氧化處理前 (b)前驅物氧化處理後 (c)未氧化處理 NCA 粉末 (d)氧化處理 NCA 粉末 |

(e) 0.5C 循環充放電結果[25] |

4.濃度梯度粉末:

除表面披覆以外,也發展出濃度梯度的粉末開發(圖13a)[26],藉由調整共沉澱法的各個元素流量,易與大氣反應的鎳元素放在中心,往外逐漸增加鈷錳的濃度(圖13b),以增加材料表面的穩定性及電容量(圖13c),達到性能的優化,在 100 圈後仍能維持約 200mAh/g 的電容量。

圖13 (a) 濃度梯度粉末示意圖 |

(b) 電子微碳儀元素分析結果 |

(c) 0.2C 循環充放電結果[26] |

綜合以上所述,在高鎳系統內摻雜鈷可以增加穩定性,Co3+ 能阻擋 Ni2+ 擴散到 Li 層降低鋰鎳混排效應 [27],Co 的存在還可以增強電導率並促進高速充放電能力。另外,材料中少量的 Mn 摻雜可以提高脫鋰狀態下的熱穩定性,對高鎳正極材料,錳離子的存在可抑制電解質與電極表面之間不可逆的副反應,從而穩定表面結構[28],但過多的錳會大幅降低電容量,只需少量的 Mn4+ 就能達到穩定電化學性能的效果。

|

杜正恭教授實驗室在三元正極材料之研究 |

近年來,本實驗室 (清華大學材料與工程學系-杜正恭教授研究團隊) 成功開發了正極高鎳三元材料,透過元素參雜及表面改質技術提升了正極三元的穩定性。在該製程技術上,首先透過共沉澱法進行 NMC811 的合成[29],並利用硼元素參雜控制晶體 c 軸大小,來提升充放電時的結構穩定性。以共沉澱法合成出青藍色的草酸鎳粉末後,經過第一階段的燒結得到氧化鎳,再經過與氫氧化鋰研磨及氧氣燒結後,即可得到高純度的 NMC811 粉末。關於上述相關研究內容及成果,請參考文獻[29, 30]。

|

未來展望 |

在鋰離子電池正極層狀材料中仍有許多有待突破的地方。首先,應進一步減低材料中的鈷含量,以降低材料的成本,使電動車的價格能再進一步降低;在降低鈷含量並提升鎳含量時,層狀正極材料的電容量及能量密度會稍為提升,但材料的充放電穩定性及熱穩定性會因而下降,電池的壽命也會隨之降低,故需要進行表面工程技術,來提升材料循環充放電的壽命。此外,臨場觀測能直接觀察到電池衰退過程中的材料變化,藉此觀測能進一步設計材料的成份及結構,達到性能的最佳化,以追求穩定性及安全性更高的鋰離子電池應用在未來電動車市場。

Reference:

[1] M.S. WHITTINGHAM, Electrical Energy Storage and Intercalation Chemistry, SCIENCE 192(4244) (1976) 1126-1127.

[2] F. Wu, J. Tian, Y. Su, J. Wang, C. Zhang, L. Bao, T. He, J. Li, S. Chen, Effect of Ni(2+) content on lithium/nickel disorder for Ni-rich cathode materials, ACS applied materials & interfaces 7(14) (2015) 7702-8.

[3] Y. Makimura, T. Sasaki, T. Nonaka, Y.F. Nishimura, T. Uyama, C. Okuda, Y. Itou, Y. Takeuchi, Factors affecting cycling life of LiNi0.8Co0.15Al0.05O2 for lithium-ion batteries, Journal of Materials Chemistry A 4(21) (2016) 8350-8358.

[4] Y. Bi, W. Yang, R. Du, J. Zhou, M. Liu, Y. Liu, D. Wang, Correlation of oxygen non-stoichiometry to the instabilities and electrochemical performance of LiNi 0.8 Co 0.1 Mn 0.1 O 2 utilized in lithium ion battery, Journal of Power Sources 283 (2015) 211-218.

[5] X. Xiong, Z. Wang, P. Yue, H. Guo, F. Wu, J. Wang, X. Li, Washing effects on electrochemical performance and storage characteristics of LiNi0.8Co0.1Mn0.1O2 as cathode material for lithium-ion batteries, Journal of Power Sources 222 (2013) 318-325.

[6] F. Lin, I.M. Markus, D. Nordlund, T.C. Weng, M.D. Asta, H.L. Xin, M.M. Doeff, Surface reconstruction and chemical evolution of stoichiometric layered cathode materials for lithium-ion batteries, Nature communications 5 (2014) 3529.

[7] S. Watanabe, M. Kinoshita, T. Hosokawa, K. Morigaki, K. Nakura, Capacity fade of LiAlyNi1−x−yCoxO2 cathode for lithium-ion batteries during accelerated calendar and cycle life tests (surface analysis of LiAlyNi1−x−yCoxO2 cathode after cycle tests in restricted depth of discharge ranges), Journal of Power Sources 258 (2014) 210-217.

[8] H. Liu, M. Wolf, K. Karki, Y.S. Yu, E.A. Stach, J. Cabana, K.W. Chapman, P.J. Chupas, Intergranular Cracking as a Major Cause of Long-Term Capacity Fading of Layered Cathodes, Nano letters 17(6) (2017) 3452-3457.

[9] H. Kondo, Y. Takeuchi, T. Sasaki, S. Kawauchi, Y. Itou, O. Hiruta, C. Okuda, M. Yonemura, T. Kamiyama, Y. Ukyo, Effects of Mg-substitution in Li(Ni,Co,Al)O2 positive electrode materials on the crystal structure and battery performance, Journal of Power Sources 174(2) (2007) 1131-1136.

[10] X. Liu, S. Wang, L. Wang, K. Wang, X. Wu, P. Zhou, Z. Miao, J. Zhou, Y. Zhao, S. Zhuo, Stabilizing the high-voltage cycle performance of LiNi0.8Co0.1Mn0.1O2 cathode material by Mg doping, Journal of Power Sources 438 (2019) 227017.

[11] Y. Zhang, Z.-B. Wang, F.-D. Yu, L.-F. Que, M.-J. Wang, Y.-F. Xia, Y. Xue, J. Wu, Studies on stability and capacity for long-life cycle performance of Li(Ni 0.5 Co 0.2 Mn 0.3 )O 2 by Mo modification for lithium-ion battery, Journal of Power Sources 358 (2017) 1-12.

[12] S. Gao, X. Zhan, Y.-T. Cheng, Structural, electrochemical and Li-ion transport properties of Zr-modified LiNi0.8Co0.1Mn0.1O2 positive electrode materials for Li-ion batteries, Journal of Power Sources 410-411 (2019) 45-52.

[13] R. Du, Y. Bi, W. Yang, Z. Peng, M. Liu, Y. Liu, B. Wu, B. Yang, F. Ding, D. Wang, Improved cyclic stability of LiNi0.8Co0.1Mn0.1O2 via Ti substitution with a cut-off potential of 4.5V, Ceramics International 41(5) (2015) 7133-7139.

[14] W. Liu, X. Li, D. Xiong, Y. Hao, J. Li, H. Kou, B. Yan, D. Li, S. Lu, A. Koo, K. Adair, X. Sun, Significantly improving cycling performance of cathodes in lithium ion batteries: The effect of Al2O3 and LiAlO2 coatings on LiNi0.6Co0.2Mn0.2O2, Nano Energy 44 (2018) 111-120.

[15] J. Yang, M. Hou, S. Haller, Y. Wang, C. Wang, Y. Xia, Improving the Cycling Performance of the Layered Ni-Rich Oxide Cathode by Introducing Low-Content Li 2 MnO 3, Electrochimica Acta 189 (2016) 101-110.

[16] J. Yang, Y. Xia, Suppressing the Phase Transition of the Layered Ni-Rich Oxide Cathode during High-Voltage Cycling by Introducing Low-Content Li2MnO3, ACS applied materials & interfaces 8(2) (2016) 1297-308.

[17] K. Meng, Z. Wang, H. Guo, X. Li, D. Wang, Improving the cycling performance of LiNi0.8Co0.1Mn0.1O2 by surface coating with Li2TiO3, Electrochimica Acta 211 (2016) 822-831.

[18] N. Wu, H. Wu, H. Liu, Y. Zhang, Solvothermal coating LiNi0.8Co0.15Al0.05O2 microspheres with nanoscale Li2TiO3 shell for long lifespan Li-ion battery cathode materials, Journal of Alloys and Compounds 665 (2016) 48-56.

[19] W. Cho, S.-M. Kim, J.H. Song, T. Yim, S.-G. Woo, K.-W. Lee, J.-S. Kim, Y.-J. Kim, Improved electrochemical and thermal properties of nickel rich LiNi0.6Co0.2Mn0.2O2 cathode materials by SiO2 coating, Journal of Power Sources 282 (2015) 45-50.

[20] L. Liang, G. Hu, F. Jiang, Y. Cao, Electrochemical behaviours of SiO 2 -coated LiNi 0.8 Co 0.1 Mn 0.1 O 2 cathode materials by a novel modification method, Journal of Alloys and Compounds 657 (2016) 570-581.

[21] P. Zhou, Z. Zhang, H. Meng, Y. Lu, J. Cao, F. Cheng, Z. Tao, J. Chen, SiO2-coated LiNi0.915Co0.075Al0.01O2 cathode material for rechargeable Li-ion batteries, Nanoscale 8(46) (2016) 19263-19269.

[22] K. Yang, L.-Z. Fan, J. Guo, X. Qu, Significant improvement of electrochemical properties of AlF3-coated LiNi0.5Co0.2Mn0.3O2 cathode materials, Electrochimica Acta 63 (2012) 363-368.

[23] J. Zheng, M. Gu, J. Xiao, B.J. Polzin, P. Yan, X. Chen, C. Wang, J.-G. Zhang, Functioning Mechanism of AlF3 Coating on the Li- and Mn-Rich Cathode Materials, Chemistry of Materials 26(22) (2014) 6320-6327.

[24] J. Duan, C. Wu, Y. Cao, K. Du, Z. Peng, G. Hu, Enhanced electrochemical performance and thermal stability of LiNi0.80Co0.15Al0.05O2 via nano-sized LiMnPO4 coating, Electrochimica Acta 221 (2016) 14-22.

[25] Y. Yin, C. Gao, Q. Xiao, G. Lin, Z. Lin, Z. Cai, H. Yang, Protein-Metal Organic Framework Hybrid Composites with Intrinsic Peroxidase-like Activity as a Colorimetric Biosensing Platform, ACS applied materials & interfaces 8(42) (2016) 29052-29061.

[26] Y.K. Sun, Z. Chen, H.J. Noh, D.J. Lee, H.G. Jung, Y. Ren, S. Wang, C.S. Yoon, S.T. Myung, K. Amine, Nanostructured high-energy cathode materials for advanced lithium batteries, Nature materials 11(11) (2012) 942-7.

[27] Y. You, H. Celio, J. Li, A. Dolocan, A. Manthiram, Modified High-Nickel Cathodes with Stable Surface Chemistry Against Ambient Air for Lithium-Ion Batteries, Angewandte Chemie 57(22) (2018) 6480-6485.

[28] J. Zheng, W.H. Kan, A. Manthiram, Role of Mn content on the electrochemical properties of nickel-rich layered LiNi(0.8-x)Co(0.1)Mn(0.1+x)O(2) (0.0 </= x </= 0.08) cathodes for lithium-ion batteries, ACS applied materials & interfaces 7(12) (2015) 6926-34.

[29] C.-Y. Wu, Q. Bao, Y.-T. Tsai, J.-G. Duh, Tuning (003) interplanar space by boric acid co-sintering to enhance Li+ storage and transfer in Li(Ni0.8Co0.1Mn0.1)O2 cathode, Journal of Alloys and Compounds 865 (2021) 158806.

[30] Y.-T. Tsai, C.-Y. Wu, J.-G. Duh, Synthesis of Ni-rich NMC cathode material by redox-assisted deposition method for lithium ion batteries, Electrochimica Acta 381 (2021) 138244.

|

閎康編輯室後記 |

動力電池占電動車整體成本的 30-40%,是占比最高的核心零組件,如何降低電池成本是電動車產業的決勝關鍵。鋰電池的構造主要由正極材料、負極材料、電解質及隔離膜四大部分組成,其中正極材料即占電池整體成本約 28%。因此,性能良好的正極材料,將是提升鋰電池性價比最重要的因子。

早期對於鋰電池的選擇,大多採用能量密度較高、以氧化鈷鋰 (LiCoO2; NMC811) 為正極材料的三元鋰電池。近年來隨著電池產業擴產潮的到來,上游原物料鋰、鎳、鈷等元素將面臨供應短缺之瓶頸,致使各國車廠紛紛轉向使用磷酸鐵鋰 (LiFePO4; LFP) 電池,例如電動車大廠特斯拉在 2021 年 10 月宣布,其一般車款之後將全面採用磷酸鐵鋰電池;而根據產業資料顯示,中國市場在磷酸鐵鋰電池裝載數量,相較於三元鋰電池其成長速度也更快。磷酸鐵鋰電池具有無需使用稀有金屬、價格低、安全性高等優勢,擁有較高的性價比,是尋求電動車平價化的理想選項。事實上,磷酸鐵鋰電池原本的缺點是充放電效率過低,但隨著奈米材料技術的發展,目前其在充放電效率上與三元鋰電池已無顯著差別。並且,對於之前無法準確預估磷酸鐵鋰電池剩餘電量的問題,也已透過電源管理技術的進步得以解決。根據市調機構預估,磷酸鐵鋰電池出貨數量將於 2025 年時達到動力電池市場的 65%,超越三元鋰電池成為未來的主流技術。

關於鋰電池的負極材料結構,主要須具有足夠空間,可嵌入鋰離子、或能以其它形式來接收鋰離子,避免鋰離子在負極上沉澱堆積。石墨就是目前非常重要的負極材料,其理論電容量為 372 mAh∕g,且材料密度較低,可降低電池本身重量。近年來,學術界對於矽材負極的研究也非常熱門,由於矽具有比石墨高 10 倍以上的理論電容值,此意味著將有機會以更少的材料提供更多能量,對於電池的輕量化及小型化有絕對幫助。然而,矽在鋰離子嵌入後體積膨脹率高達 400%,此將容易造成活性材破碎,進而使電容量急速衰退,嚴重影響電池的循環壽命。為改善此問題,近期許多的研究嘗試將矽材改質成奈米級多孔結構,利用預留孔隙方式來緩衝其膨脹效應。另外,也有學者嘗試以混合矽材及碳材的作法,藉以降低其體積變化。隨著矽材負極技術的發展逐漸完善,未來鋰電池將具備更高的能量密度,提供電動車實現更強大的續航力。

鋰動力電池的產業鏈上、中、下游分別為原物料、電池芯及電池模組。上游原物料主要包括正極材料如鋰、鈷等金屬礦產,以及負極材料如石墨、碳矽化合物等,而鋰元素是三元鋰和磷酸鐵鋰電池皆會使用到的核心成份,目前全球僅有少數幾家供應商,其中最主要的兩家公司為美國 ALB 及智利 SQM。中游廠商在取得鋰動力電池的重要原料後,會依自家專利配方來調製電池所需的相關化合物,並進行電池芯製造與測試。目前全球電池芯的供應,主要由中國及韓國所掌握。全球前 10 大動力電池芯廠商有 4 家來自中國,市場佔有率達 39%,其次是韓國 3 家公司、約佔 37%,而日本企業在此區段發展明顯落後,僅 19% 之市場佔比。由於日本許多大型車廠如豐田或本田等,在電池技術的策略評估多選擇發展氫燃料電池,在鋰動力電池的研發投入相對較少,因而錯失此引領市場機會。目前全球電池芯的主要供應商為中國的寧德時代與比亞迪、韓國 LG 化學、以及日本的松下企業等。至於產業下游的供應商,最主要是將多顆電池芯封裝組成電池模組,提供給終端車廠使用。動力電池的封裝要求非常嚴苛,需要滿足耐衝擊、防火阻燃、和輕量化設計等條件,目前在技術上最有競爭力者,除了美國特斯拉之外、也包括中國兩大電動車製造商寧德時代與比亞迪。另外,電源管理系統 (BMS) 也是下游產業發展的一大重點,該晶片通常會由各大車廠自行設計開發,以確實掌握其產品高效運作的核心技術。

台灣在動力電池產業的技術佈局起步較晚,同時也面臨中游跟終端消費的缺口,整體產業仍尚未成形,目前僅有兩家上游原物料供應商康普 (CoreMax) 及美琪瑪 (Mechema) 有能力提供鋰電池正極材料給國際廠商。然而,國內企業仍有機會急起直追,在幾個深具潛力的技術領域例如下世代電池、鋰電池回收、或是電源管理系統等投入發展,來獲取未來產業中的關鍵地位。根據市場觀察,下世代電池例如固態電池或燃料電池等,皆具有環保、安全及高能量密度等特點,極可能成為未來動力電池的主流技術,而其相關電源管理系統也將成為發展重點。此外,隨著電動車市場的大幅成長,將有龐大數量的動力電池須折舊汰換,其回收必然成為一大問題。如何將汰役的電池轉為儲能系統使用、或是回收其稀有材料循環再利用,也是近期產業研究發展的重點方向。

本篇文章針對鋰動力電池的技術提供了全面性介紹,同時也清楚闡述其正負極材料的研究發展概況,可有效幫助讀者快速地學習了解此最具市場潛力的前瞻技術。杜正恭教授 1983 自美國普渡大學取得博士學位後,便一直於清華大學材料科學工程學系任教。期間曾先後擔任清大學務長、國科會材料學門召集人、以及台灣鍍膜科技協會理事長等,並數度獲得清大傑出教學獎及國科會傑出研究獎等殊榮肯定,對於國內學術界發展有極大貢獻。杜教授多年來致力於包括電子封裝、薄膜材料、電漿技術、及各類不同能源材料的學術研究,其團隊也於國際知名期刊發表過許多重要研究成果、數量超過 460 篇,並擁有 25 件以上技術專利,學術成就相當卓越。閎康科技非常榮幸今年度可以和杜教授攜手進行產學合作,提供該團隊在電子封裝材料研究上所需之完整分析服務。閎康科技擁有完備的檢測設備與專業技術經驗,能全面滿足電子材料、製程及封裝方面之各種分析檢測需求。